Es ist soweit: Der Entwurf Ihres Kunststoffproduktes, Formteils oder Gehäuses steht, die Fertigung kann beginnen. Den Spritzgießzyklus von Kunststoffprodukten unterteilt HSV-TMP in vier Prozessschritte. Diese vier Phasen sind:

- Plastifizieren

- Dosieren

- Einspritzen

- Nachdrücken und Abkühlen

Dabei nimmt das Abkühlen und Aushärten des Materials im Spritzgießwerkzeug ungefähr 50 % der Gesamtzeit in Anspruch. Nach dem Entformen und Auswerfen des Produktes kann unter Umständen die Nachbearbeitung und der Zusammenbau stattfinden.

Der Spritzgießzyklus

Beim Spritzgießzyklus von Kunststoffprodukten wird thermoplastischer Kunststoff geschmolzen und in die Hohlräume eines Spritzgießwerkzeugs eingespritzt. Der Kunststoff nimmt die gewünschte Form an und wird dann abgekühlt. Der Kunststoff härtet aus, der Spritzling wird ausgeworfen und ein neuer Zyklus läuft an.

Präzise Dosierung, konstant hoher Produktfluss

HSV-TMP ist Spezialist für die Herstellung von großformatigen dünn- und dickwandigen Kunststoffprodukten im Spritzgussverfahren. Unser Unterscheidungsmerkmal besteht darin, dass wir im Spritzgussprozess ein gravimetrisches Dosiersystem nutzen. Bei diesem System werden Kunststoffgranulat, Farbe und eventuelle Treibmittel bereits äußerst präzise dosiert, bevor das Material in den Schnecken erhitzt wird. Dadurch ist eine stets konsistente Materialzusammensetzung und ein konstant hoher Produktfluss gewährleistet. Möchten Sie mehr über die Vorteile der gravimetrischen Dosierung erfahren? Klicken Sie auf die nachstehende Schaltfläche. Unser Entwurfsteam setzt sich dann mit Ihnen in Verbindung.

Wie sehen die Prozessschritte beim Spritzgießen aus?

Nach der Entwicklungsphase, dem Bau des Spritzgießwerkzeugs und der Abnahme des ersten Spritzlings (FOT – First out of Tool) kann die Produktion Ihres Kunststoffproduktes tatsächlich starten. Aber wie sehen die Prozessschritte beim Spritzgießen aus? Im Folgenden erfahren Sie mehr über die vier wesentlichen Phasen.

Erste Phase: Plastifizieren

HSV-TMP nutzt ein gravimetrisches Dosiersystem. Das hat den großen Vorteil, dass Kunststoffgranulat, Farbe und eventuelle Treibmittel vorab mit höchster Präzision im Trichter vermengt werden. Und das wiederum kommt der konstant hohen Qualität Ihres Produktes, Formteils oder Gehäuses zugute, denn die Materialzusammensetzung bleibt unverändert. Das so vermischte Material wird vom Befülltrichter aus in die Schnecke eingebracht und dort erhitzt, bis eine homogene flüssige Masse entstanden ist. Sobald die Masse in die Nähe der Düsen kommt, hat sie die korrekte Verarbeitungstemperatur und ist komplett verflüssigt.

Inzwischen schließt die Maschine das Formwerkzeug. Alle beweglichen Teile im Formwerkzeug, die das Produkt gemäß den Vorgaben in die gewünschte Form bringen, werden korrekt positioniert. Die Düsen werden an der Angussbuchse gegen das Formwerkzeug gepresst.

Zweite Phase: Dosieren

Am Ende des Plastifizierens findet das Dosieren statt. In dieser Phase wird die richtige Menge der Kunststoffschmelze in der Schnecke abgemessen, sodass genau diese Menge über die Düsen in das Formwerkzeug eingespritzt werden kann.

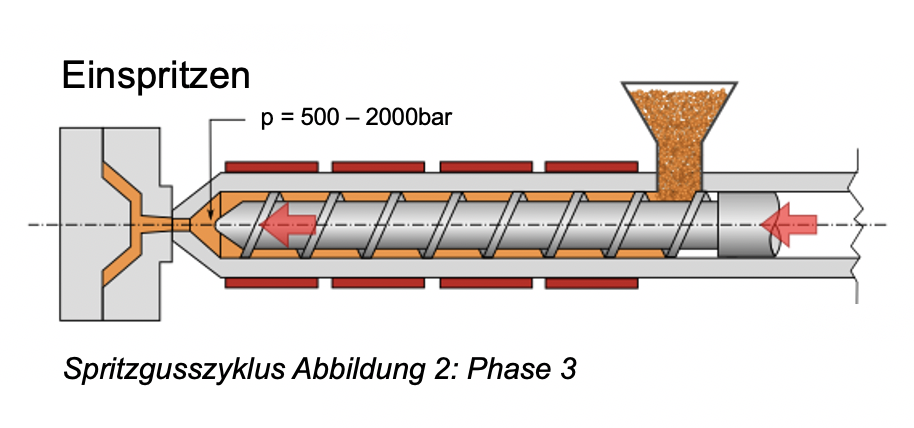

Dritte Phase: Einspritzen und Füllen des Formwerkzeugs

In dieser Phase wird die abgemessene Dosis über die Düsen in das Formwerkzeug eingespritzt. Je nach angewandter Spritzgießtechnik, wie Hochdruck-Spritzguss, Thermoplast-Spritzgießen (TSG) oder Kaskadenspritzgießen, und je nach anderen Faktoren wie den technischen Spezifikationen, Materialmenge, Form, Größe usw. werden der richtige Druck und die Einspritzgeschwindigkeit eingestellt. Die Spritzgießmaschine sorgt dafür, dass das Formwerkzeug geschlossen bleibt, und die flüssige Kunststoffmasse füllt die Hohlräume im Formwerkzeug aus.

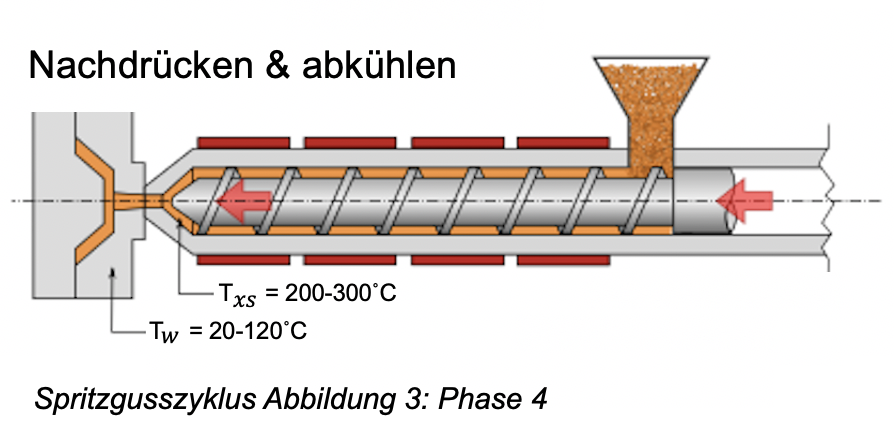

Vierte Phase: Abkühlen und Nachdrücken

Die Phase des Abkühlens beginnt direkt, nachdem die flüssige Kunststoffmasse in das Formwerkzeug eingespritzt wurde. Beim Übergang von flüssig zu fest schwindet das spritzgegossene Teil etwas. Dies wird durch Nachdrücken und das erneute Einspritzen kleiner Kunststoffmengen in das Formwerkzeug kompensiert. Wie lange und wie viel nachgedrückt werden muss, hängt von den Maßen des Formteils ab. Durch das Nachdrücken wird außerdem die Differenz im Volumen ausgeglichen, die beim Übergang von flüssigem zu festem Material entsteht.

Im Formwerkzeug befinden sich Temperierkanäle, die von einem Erwärmungssystem des Spritzgießwerkzeugs aus gesteuert werden. Das Gerät pumpt kontinuierlich eine Flüssigkeit durch die Kanalleitungen und sorgt beim Anlaufen des Zyklus für warme Flüssigkeit und beim Abkühlen und Nachdrücken für entsprechende Kühlung.

Ist das Produkt genug abgekühlt, öffnet sich das Formwerkzeug, das Produkt wird entformt und die Spritzdüsen entkoppelt. Die Spritzgießmaschine bereitet eine neue Materialdosis vor und startet den Zyklus erneut.

Was kostet das Kunststoff-Spritzgießen?

Bei der Berechnung der Kosten für das Spritzgießen Ihres Kunststoffprodukts werden mehrere Faktoren berücksichtigt. Im Vergleich zu anderen Kunststoffproduktionsverfahren sind die Anlaufkosten relativ hoch. Andererseits hat ein Werkzeug oder eine Formschablone dann auch eine sehr lange Lebensdauer. Und bei großen Anzahlen ist das Spritzgießen im Vergleich wiederum weitaus günstiger. HSV kann Ihnen sogar eine Einsatzgarantie für 1 Million Produkte gewähren. Selbstverständlich hängt diese Einsatzgarantie dann noch von der Kunststoffart, vom Material und von der Bauart der Spritzgießform ab. Als Beispiel sei erwähnt, dass bei uns Formwerkzeuge im Einsatz sind, die sogar schon über 22 Jahre gute Dienste leisten und immer noch den vorab festgelegten Kriterien für Qualität, Maße und Ausführung entsprechen.

HSV-TMP arbeitet ausschließlich mit Formenbauern zusammen, die langlebige und große Formwerkzeuge bauen können und dafür hochwertige Materialien verwenden. Möchten Sie mehr erfahren oder einen Kostenvoranschlag anfordern? Klicken Sie dann auf die Schaltfläche unten. Unser Entwurfsteam hilft Ihnen gerne weiter.